-

Applikationen

- Logistik

- Handhabung

- Montage

- Bearbeiten

- Schweissen

- Additiv Manufacturing

- Dosieren / kleben

- Messen + prüfen + testen

- Pick & Place

- Verpacken

- Palettieren

- Lackieren

- Abfüllen

- Disassambling

-

Branchen

- Pharma

- Medical

- Laborautomation

- Food & Beverage

- Metall & Holz

- Kunststoffe & Chemie

- Uhren

- Logistik

- Flugzeug & Raumfahrt

- Auto Zulieferer

- Whitegoods/Consumer

- Construction

- Bildung + Schulen

- Glas & Keramik

-

Komponenten

- Greifer

- Zuführungen

- Rundtische

- Sensoren

- Vision

- Kraftmomentensensoren

- Roboter

- Schutzäune

- Lichtschranken

- Scanner

- Trittmatten

Medizinalschrauben Vermessen

Automatisierte Messzelle und mobiler Roboter – automatisierte Prüfprozesse unterstützen die Automatisierung der Produktion, um wirtschaftlich nachhaltig in der Schweiz zu produzieren. Das Medizintechnikunternehmen Medartis AG mit Sitz in Basel setzt dabei auf das Knowhow der Kaiser engineering GmbH.

Die Herausforderung

- Untersuchung von 12 bis 24 Merkmalen (vom Bohrungsdurchmesser bis zum Spitzenwinkel)

- Vermessen im Mikrometerbereich

- Messaufwand reduzieren

- Autonomes Messen (auch in der Nacht und am Wochenende)

- Schraubenzuführung in Messzelle mit mobilem Roboter

Die Lösung

Die automatisierte Messzelle

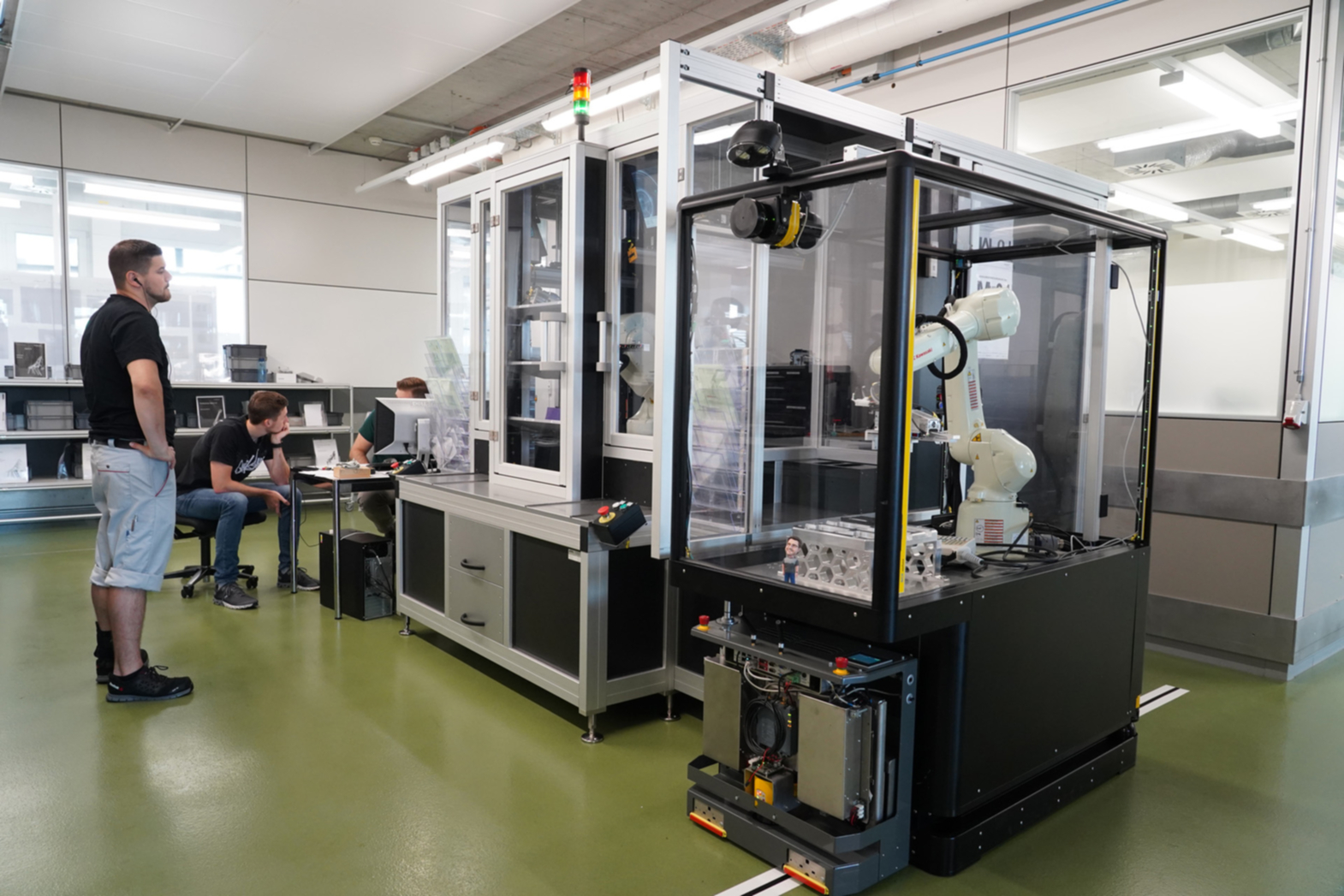

Im Jahr 2017 begann die Partnerschaft zwischen der Firma Medartis AG und der Firma Kaiser engineering GmbH mit einer Vorstudie für eine automatisierte Messzelle in der Schraubenproduktion. Basierend auf dem mobilen Robotersystem K-Shuttle sichert diese Messzelle seit dem Jahr 2020 die Qualität einer der mengenmäßig größten Produkte, der Trilock-Schraube.

Herzstück der mobilen Einheit ist ein Hochgeschwindigkeitsroboter RS007L von Kawasaki Robotics EMEA. Das kompakte Design sowie die hohe Präzision, seine Reichweite von 930 mm und der flexible Bewegungsbereich machten den Roboter zur perfekten Wahl für die Anforderungen bei Medartis. In der Messzelle selbst kommt ein RS005L Roboter des japanischen Herstellers zum Einsatz. Im Laufe des Jahres sollen weitere regelmäßige Stichproben von verschiedenen Fixationsschrauben mit der automatischen Messzelle durchgeführt werden.

"In der Perspektive können alle Artikel, die produziert werden, mit dieser Messzelle gemessen werden – fast kontaktlos, was bedeutet, dass diese Stichproben nicht wie früher in den Ausschuss gehen, sondern wieder in das produktive Los eingegliedert werden, das jeweils rund 500 bis 1000 Schrauben umfasst", berichtet Kylian Jaworski, Projektmanager Manufacturing Engineering der Medartis AG und Hauptverantwortlicher für die Einführung dieser automatisierten Lösung.

Von der Erststückprüfung über die In-Prozess-Kontrolle bis zur Letztstückprüfung – bei Toleranzen im Mikrometerbereich müssen die Vermessungsprozesse extrem präzise sein, um die Qualität in der Fertigung eines ganzen Loses sicherzustellen. 12 bis 24 Merkmale werden dabei jeweils untersucht, vom Bohrungsdurchmesser bis zum Spitzenwinkel. Betrug die manuelle Prüfung früher bis zu 10 Minuten, wird nun nur noch ein Viertel der Zeit benötigt – folglich können die Mechaniker parallel zu den Messungen andere Facharbeiten ausführen. Mit der weiteren Automatisierung steigt somit in der Zukunft die Auslastung der Maschinen und die Effizienz der Produktion.

Das fahrerlose Transportsystem, also ein selbstfahrender Kawasaki Roboter, der die Messzelle selbständig be- und entladen kann (und dies auch in der Nacht und am Wochenende), soll nach einer Testphase in den regulären Betrieb gehen. Auch hier arbeitet das Projektteam kontinuierlich an neuen Erkenntnissen und potenziellen Einsatzmöglichkeiten.

Weiterführende Informationen

Beteiligte Firmen

(swissrobotic-Mitglieder):

- Kaiser engineering GmbH

- Kawasaki Robotics